Технология печати инженерных объектов сложной формы при помощи лазерного или электронного луча появилась несколько лет назад.

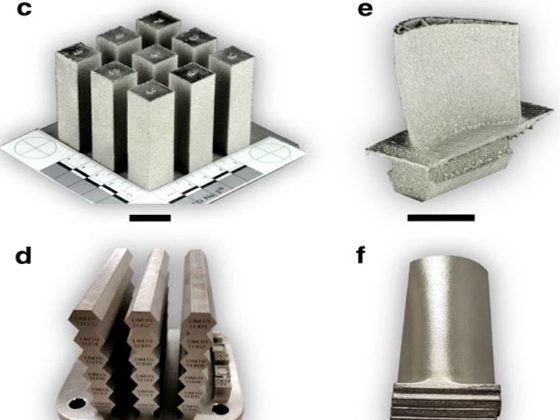

Аддитивное производство или 3Д-печать в случае металлов включает в себя плавление и спекание порошка, состоящего из гранул размером примерно в одну десятую песчинки. Лазер или поток электронов создает из этих гранул нечто вроде субмиллиметрового бассейна с расплавленным металлом. Сфокусированные лучи обеспечивают точный контроль за процессом плавления и позволяют подстраивать свойства материала в критических точках. Проблема заключается в том, что многие металлические сплавы с уникальными свойствами не совместимы с аддитивными процессами. Они могут треснуть в процессе печати объекта, или в твердом состоянии после того, как изделие будет извлечено и подвергнуто термической обработке. Ученые из Калифорнийского университета в Санта-Барбаре в сотрудничестве с Carpenter Technology и Ок-Риджской Национальный лабораторией создали новый класс сплавов на основе никеля и кобальта, и еще нескольких элементов в качестве добавок. Это решение позволяет изготавливать широкий класс изделий, работающих в особых условиях. Теперь на промышленных 3Д принтерах можно печатать монокристаллические лопатки турбин вентиляторов и лопатки газовых турбин авиадвигателей, длительное время работающих при температуре более 1000 градусов.